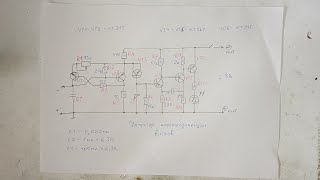

Думается, ничего нового мы не скажем, упомянув о строгости контроля качества на участке сборки трубопроводной арматуры. Возможно, вам, коллеги, известно и то, какие этапы проходит изделие, предназначенное для регулирования газа: входной контроль для деталей, сборка, далее – проверка клапана на функционирование «вхолостую», т. е. без подачи на него давления, после чего следуют притирка деталей и проверка на герметичность. Тут снова все не ограничивается одним этапом – первым делом проверяется на герметичность седло, вторым - корпус. И уже после клапану присваивается порядковый номер, он заносится в журналы приемосдаточных испытаний и отправляется…вновь на участок проверки, но уже на функционирование. Достигнув участка упаковки, он получает паспорт, отправляясь, наконец, на склад, и в конце концов достигает заказчика.

Алгоритм не новый, более того, он стал стандартом для многих предприятий по производству трубопроводной арматуры. Но, подчеркнем, имеет место он лишь там, где к стандартам качества относятся со всей серьёзностью, а понятие «ответственность» вовсе не является пустым звуком. Отличным примером такого предприятия является СП «ТермоБрест», о секретах производства которого мы и предлагаем посмотреть очередной видеоматериал.

И вот секрет №1: ускорить процесс создания готового изделия позволяет использование узлов и подсборок. Благодаря этому «ТермоБрест» гарантирует кратчайшие сроки выполнения и доставки заказов. Подробнее об этом – в репортаже, освещающем также следующие моменты: максимальные и минимальные размеры изготавливаемых изделий, их количество и способы проверки на герметичность. Также мы поговорили с руководителем сборочного производства Олегом Славутичем о преимуществах комплексной сборки, перспективах развития предприятия, и о насущной проблеме рынка – контрафактной продукции. Как говорится, приятного просмотра, оставайтесь с нами!

![Старейшая нерешённая задача [Veritasium]](https://s2.save4k.su/pic/FuRem6-sTmQ/mqdefault.jpg)